Bureau d’études mécaniques -Plasturgie

Optimisation et conception de pièces plastiques

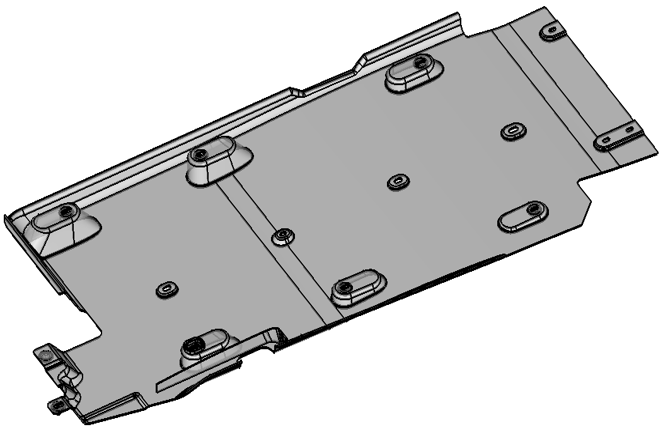

Optimisation de déflecteur sous plancher

Contexte

Une entreprise du secteur automobile a fait appel à SOLSI-CAD pour réaliser une étude d’optimisation de déflecteurs sous plancher afin de valider tous les critères qui n’ont pas été satisfaits lors des calculs sur le modèle de base, tout en réduisant au maximum l’ajout de masse et en la concevant plus résistante.

Objectif

Optimiser un déflecteur sous plancher soumis à différents cas de charge statiques :

- Cas de charge :

- Efforts ponctuels

- Champ de pression

- Arrachement au point de fixation

- Critères :

- Valider la tenue mécanique du déflecteur

- Minimiser les déformations (critère de déformations max à respecter)

- Se conformer à l’encombrement réduit disponible (distance minimale entre déflecteur et organes de l’automobile à respecter)

- Minimiser la masse totale du déflecteur (minimiser le volume de la pièce et/ou utiliser un matériau de très faible densité)

- Respecter l’aérodynamisme du déflecteur si modification de la face extérieure

- Solutions mises en place :

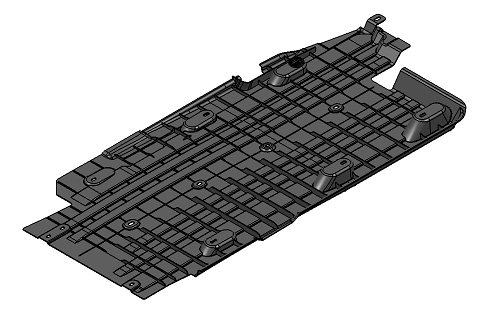

- Caissonnage

- Nervurage

- Utilisation de MuCell

Description

- Choix d’utiliser un matériau MuCell dès le début de l’étude, avec reduction de densité de 30% et réduction des caractéristiques mécaniques.

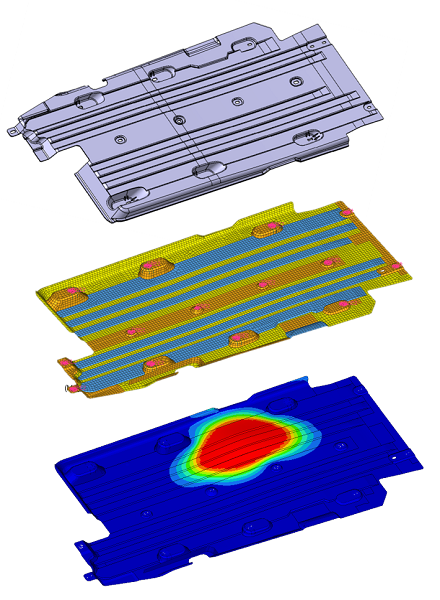

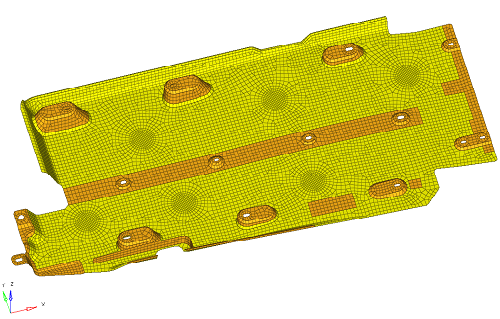

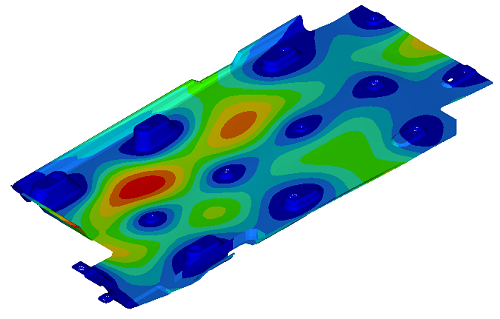

- Modélisation du déflecteur non renforcé sur logiciel éléments finis (Hypermesh) via des éléments coque, mise en donnée, lancement des calculs et dépouillement des résultats : Cette étape permet de visualiser le comportement de la pièce non renforcée, de comparer les résultats aux différents critères et de cibler le, ou les cas de chargements les plus pénalisants pour la pièce aux regard des critères fixés.

- Optimisation topographique de la pièce via le logiciel d’optimisation OPTISTRUCT : Mise en donnée des critères et objectifs, précision des zones à optimiser et orientation de l’optimisation pour respecter l’aérodynamisme de la pièce, puis lancement du calcul d’optimisation.

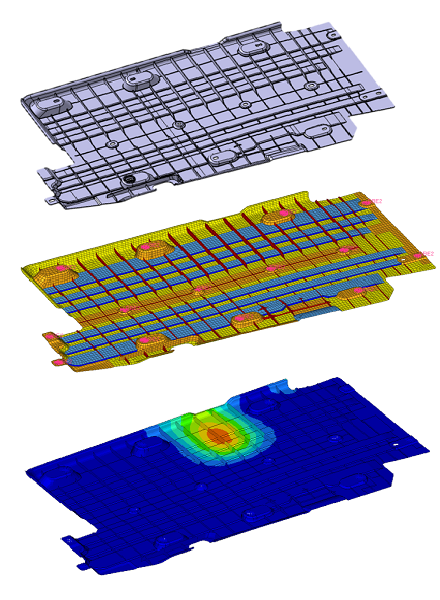

- Post traitement des résultats d’optimisation permettant d’orienter la modification de forme du déflecteur et réalisation de caissonnages propres par modifications directes du maillage.

- Relance des calculs avec les cas de chargements pénalisants et vérification du gain lié au renforcement suite au caissonnage du déflecteur.

- Ajout de nervures en optimisant leur épaisseur (modifications directes du maillage) pour rigidifier la pièce dans les zones où elle ne l’est pas assez et se conformer à l’encombrement maximal dans lequel elle doit s’inscrire.

- Relance des calculs par itérations successives (modifications manuelles de maillage et relances manuelles des calculs) avec les cas de chargements pénalisants et vérification du gain lié au renforcement suite aux caissonnage et nervurage du déflecteur.

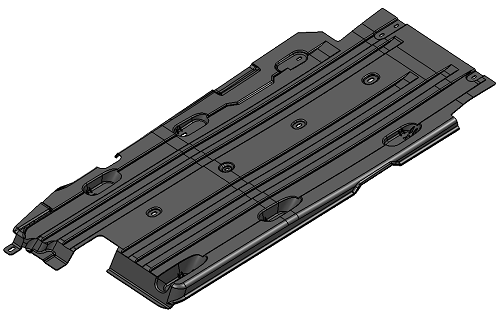

- Vérification et validation finale des résultats au regard des différents critères et modification de la CAO en fonctions des modifications appliquées au modèle éléments finis.

- Vérification de la masse totale du déflecteur après modélisation CAO avec densité du matériau MuCell et validation d’application de cette technologie en fonction des critères.